ПСМ - наша цель

Правильность нашего подхода к бизнесу оценивает рынок и покупатели: крупные розничные операторы и десятки других сетей выбирают стеллажные системы завода «Микрон» для оснащения своих торговых объектов и складов.

В благодарность мы предлагаем нашим клиентам чуть больше, чем надежное стеллажное оборудование и необходимые решения по оснащению пространства. Мы перестраиваем производство так, чтобы наилучшим образом удовлетворять потребности покупателей и обеспечивать высокий уровень качества и сервиса, что позволяет гибко и быстро реагировать на изменения рынка и индивидуальные предпочтения потребителей.

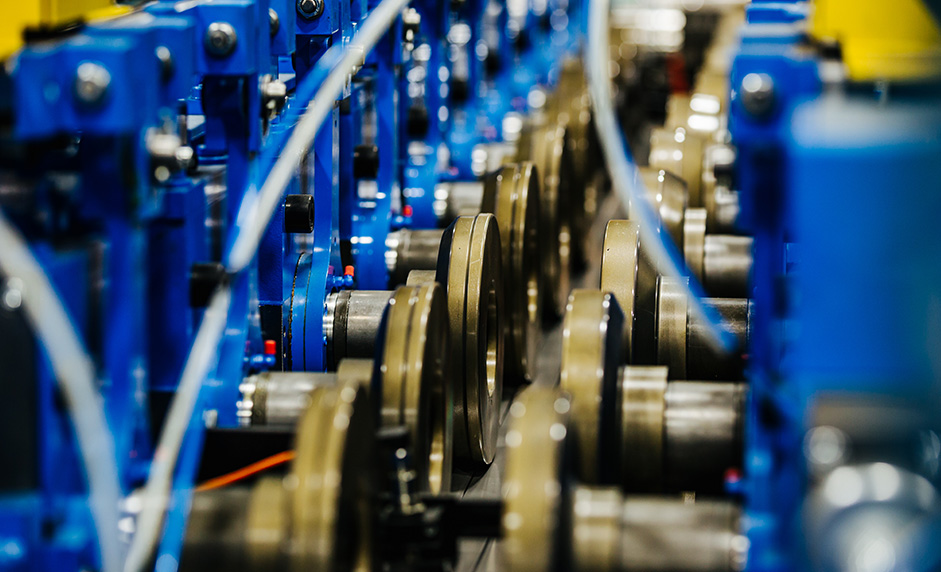

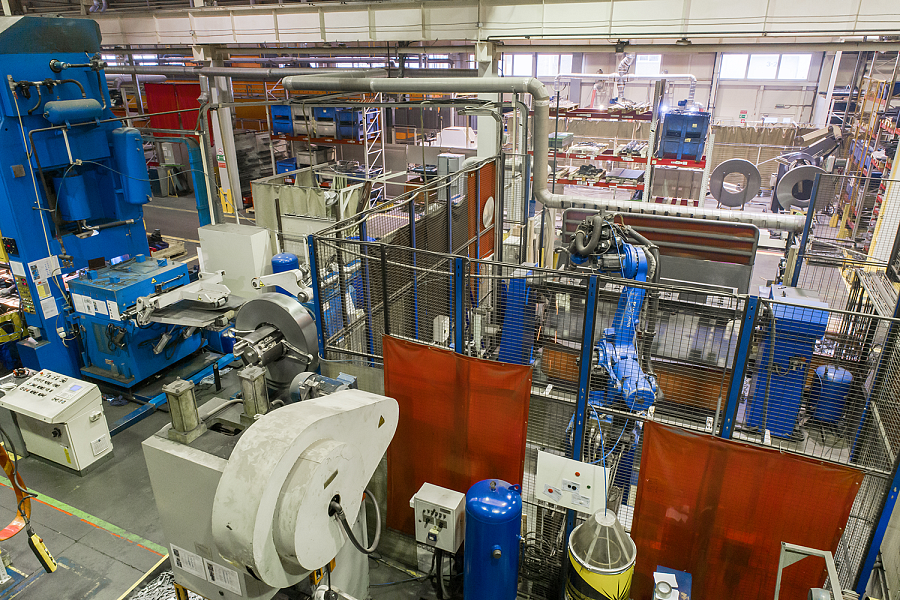

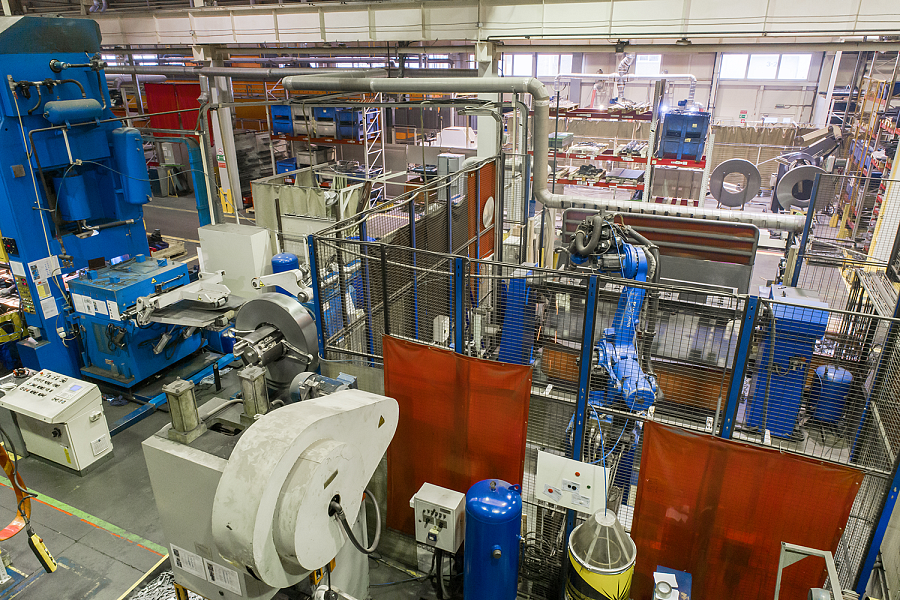

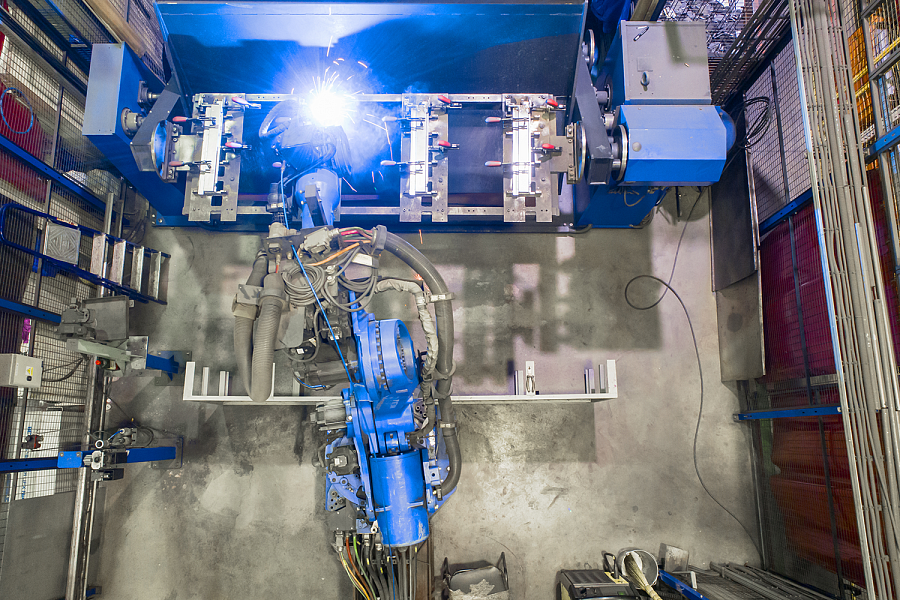

АО «ОЗ «Микрон» является ведущей организацией по производству стеллажей, складского оборудования и аксессуаров, предназначенных для оснащения супермаркетов, универсальных и специализированных магазинов, складов и логистических центров. Выпускаемая продукция обладает высоким уровнем качества, обеспеченным чёткой организацией производства, высокой квалификацией персонала и развитой инфраструктурой.

Политикой организации установлено, что «Главным направлением нашей деятельности является дальнейшее повышение уровня качества и конкурентоспособности продукции, техническое развитие производства и укрепление достигнутых позиций на рынках сбыта».

Наша философия - «Мы постоянно совершенствуемся, работая в команде, на основе уважения друг к другу», которая является высшим достижением организации.

С 2005 года выполнение поставленных задач осуществляется на основе разработки и внедрения в организации Системы менеджмента качества (СМК), соответствующей требованиям международного Стандарта ISO 9001 и производственной Системы Микрона (ПСМ) в рамках бережливого производства.

Процесс сертификации проводится в соответствии с процедурами аудитирования и сертификации TÜV NORD CERT GmbH и подлежит регулярным надзорным аудитам. Отчеты по результатам внешней проверки Системы подтверждают, что система зрелая и постоянно развивающаяся в соответствии с ISO 9001.

Применение Производственной системы Микрона

СМК и ПСМ - это интегрированная, динамичная и уникальная Система управления. Это не разовая деятельность, а продолжающийся процесс, процесс постоянного (непрерывного совершенствования), в том числе и за счет интеллектуального потенциала (способностей) своих работников.

Система управления Микрона ориентирована на качество, поощряет культуру в поведении, отношении, действиях сотрудников, нацеленных на достижение высоких результатов (сведение к нулю потерь и дефектов, управление проблемами и несоответствиями, повышение возможностей всех процессов организации). Сотрудники организации руководствуются в своей работе основополагающими ценностями и принципами: ориентация на создание ценности для Потребителя, повышение его удовлетворенности, клиентоориентированность посредством «встроенного качества» («со станка выходят только годные детали» и «точно вовремя»), построение корпоративной культуры.

Непрерывное стремление к лидирующим позициям, применение современных инструментов управления и использование передового международного опыта гарантирует нашим бизнес-партнёрам высокое качество выпускаемой нами продукции в соответствии с ценностями и принципами Микрона.

- Первое обучение ГД на тему «Производственная Система Тойоты»

- Приказ о внедрении Проекта «Бережливое производство»

- Обучение по теме Карты Потока Создания Ценности (CBSD)

- Начало внедрения системы «Упорядочение» и системы предложений по улучшениям

- Подано 1-е предложение по улучшению

- Внедрен 2-й шаг системы «Упорядочение»

- Внедрен поток единичных изделий для изготовления детали «Стенка задняя» и расчитан экономический эффект

- Первое обучение новых сотрудников

- Внедрена поддерживающая организационная структура производства по принципу компании Toyota

- Внедрены уровни квалификации для рабочих, повышающие мотивацию и статус

- Разработана система быстрой переналадки оборудования (SMED)

- Принято решение о разработке и внедрении Производственной Системы Микрон

- Внедрена система постановки целей сотрудниками ИТР

- Поездка группы сотрудников в Японию, на сборочный конвеер компании Toyota, с целью ознакомления с системой TPS

- Введен в эксплуатацию новый цех предприятия

- Проведено первое практическое обучение по теме «выявление и устранение потерь» с сотрудниками компании НИЖФАРМ

- Поездка группы сотрудников в Японию, на предприятия работающих по принципам LEAN

- Первый тренинг кандидатов в сотрудники ЗАО «ОЗ«Микрон»

- Утвержден первый стандарт «Умею включать и работать»

- Первое обучение устранению потерь по методу «Кайдзен»

- Обучение Начальников цехов принципу «Кайдзен» на рабочем месте

- Утвержден стандарт «Со станка выходят только годные детали»

- Утвержден первый стандарт быстрой переналадки оборудования

- Подписан приказ о начале соревнований в ПСМ

- Подано первое предложение от Кружка качества

- Аудит ПСМ на соответствие T-TPS. Аудитор Тосио Хорикири Toyota Engineering Corporation

- Количество поданых предложений по улучшению составило 6003 шт

- Пятисотое предложение на «Листе решения проблем» в цехе №3

- Зарегистрировано 9000 предложений по улучшению

- Открытие заводского музея

- Подано десятитысячное предложение по улучшению

- Первое предложение ГД

- Исполнилось 10 лет Системе менеджмента качества

- Опытный завод «Микрон» вступил в Национальную ассоциацию производителей и поставщиков стеллажей и складского оборудования

- К концу 2016г. общее количество поданных предложений по улучшению составило 13860

- Экономический эффект за годы подачи ПУ достиг 31 млн.рублей

- Утверждено 55 стандартов "Умею включать и работать"

- Подано 1236 предложений по улучшению. Внедрено 682

- На предприятии введен «День качества»

- Разработано Положение «О поддержании и развитии Системы 5S на предприятии»

- Подано 806 предложений по улучшению

- Сумма экономического эффекта составила 2 млн.рублей

- Получен сертификат ISO 9001:2015

Постоянное совершенствование

Производственная Система Микрон построена вокруг понимания, что продукция должна приносить потребителю добавленную ценность. Целью ПСМ является выявление и устранение потерь, которые могут составлять существенную часть стоимости продукции.

Виды потерь

1

Перепроизводство

Потери при изготовлении большего количества деталей, чем необходимо на следюущей стадии обработки

2

Запасы

Потери в виде большого количества материалов

3

Неиспользование интеллектуального потеницала

Потери времени, идей, навыков, возможностей усовершенствования и приобретения опыта из-за невнимательного отношения к сотрудникам

4

Перемещение

Потери при любых передвижениях изделий между операциями

5

Лишние движения

Потери при движении оператора на своем рабочем месте, вызываемые нерациональным размещением инструмента и деталей

6

Ожидание

Потеря времени из-за несогласованности между операциями

7

Дефекты

Потери при доработке деталей, не соответствующих требованиям клиентов

8

Излишняя обработка

Потери при лишних операциях, не добавляющих ценность (не нужные клиенту)

9

Потеря квалифицированных рабочих кадров

Потери профессиональных работников из-за несовершенной адаптации и коммуникации, недостаточности лидерских и управленческих навыков работы с персоналом у руководителей

Выявление и удаление потерь является неотъемлемой частью деятельности любого работника предприятия. Наше предприятие стимулирует своих сотрудников по разработке и внесению собственных предложений по улучшению производственного процесса. Предоставление своих идей самими сотрудниками является основой для более быстрой, безопасной, и, главное, качественной работы.

Принцип 1. Точно вовремя (Just-in-time)

Принцип «точно вовремя» заключается в том, что во время производственного процесса необходимые для окраски и упаковки детали оказываются на этом участке строго в тот момент, когда это нужно, и в строго необходимом количестве. От стадии к стадии, в рамках всего производственного цикла предприятия, переходят только годные делати и только в требуемом количестве. Реализация принципа «точно вовремя» предполагает организацию производства в виде потока и использование инструмента «Канбан».

Канбан

Канбан (в переводе с японского «карточка») является основным методом управления Производственной системой Микрона. Чтобы Канбан хорошо работал, необходимо выстраивать в поток производственные процессы и должным образом ими управлять. Канбан позволяет добиться поставки точно вовремя, поскольку его цель именно в своевременности поставки. С его помощью операторы начинают функционировать самостоятельно и сами решают когда начинать обрабатывать деталь.

необходимо выстраивать в поток производственные процессы и должным образом ими управлять. Канбан позволяет добиться поставки точно вовремя, поскольку его цель именно в своевременности поставки. С его помощью операторы начинают функционировать самостоятельно и сами решают когда начинать обрабатывать деталь.

На заводе Микрон действиями работников и перемещением деталей руководят карточки

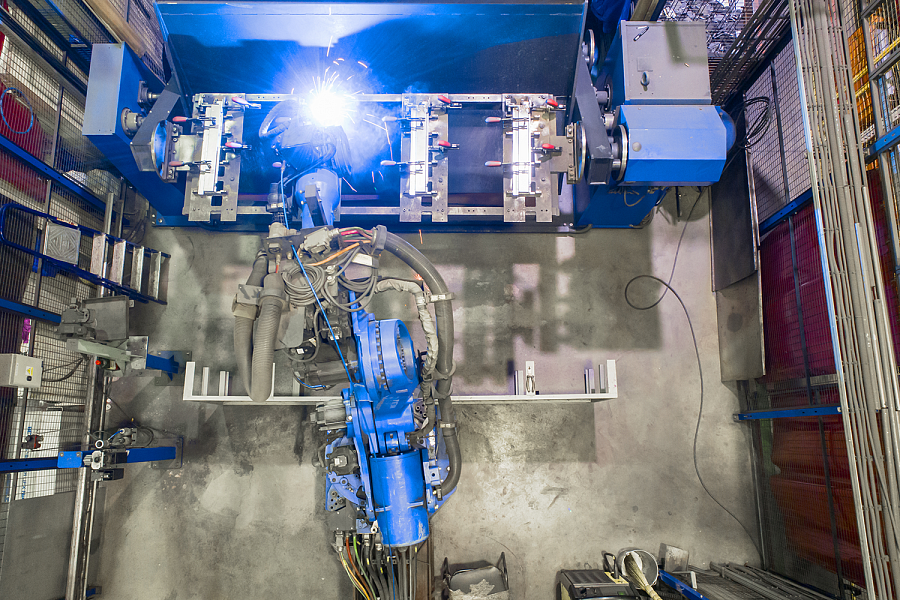

Принцип 2. Со станка выходят только годные детали

Для обеспечения потока меньшей потерей будет остановка станка при появлении брака и быстрое решение этой проблемы, чем накопление бракованных деталей, трата времени на их исправление, перемещение, хранение. Оператор должен проверять каждую деталь, прежде чем начать обрабатывать ее. Если он обнаружил дефектную деталь, то вынужден сразу остановить свой станок. Более того, все видят в какой момент это происходит и дефектная деталь возвращается на предыдущий процесс.